四柱式油压机是 常见且广泛应用的一种油压机械结构型式,其主要特点是加工工艺性比较简单且精度高。它的机身由四根立柱、上横梁,滑块和下横梁组合而成,其高压缸安装在上横梁内孔中;滑块与高压缸的活塞杆联接成整体,以立柱为导向机构上下移动,并传递高压缸油液的工作压力,对制件进行冲压加工。由于机身联接成一整体框架,故机身承受整个高压荷载。文篇主要分析与探讨油压机高压缸破裂的成因及对策。

四柱油压机高压油缸破裂成因分析

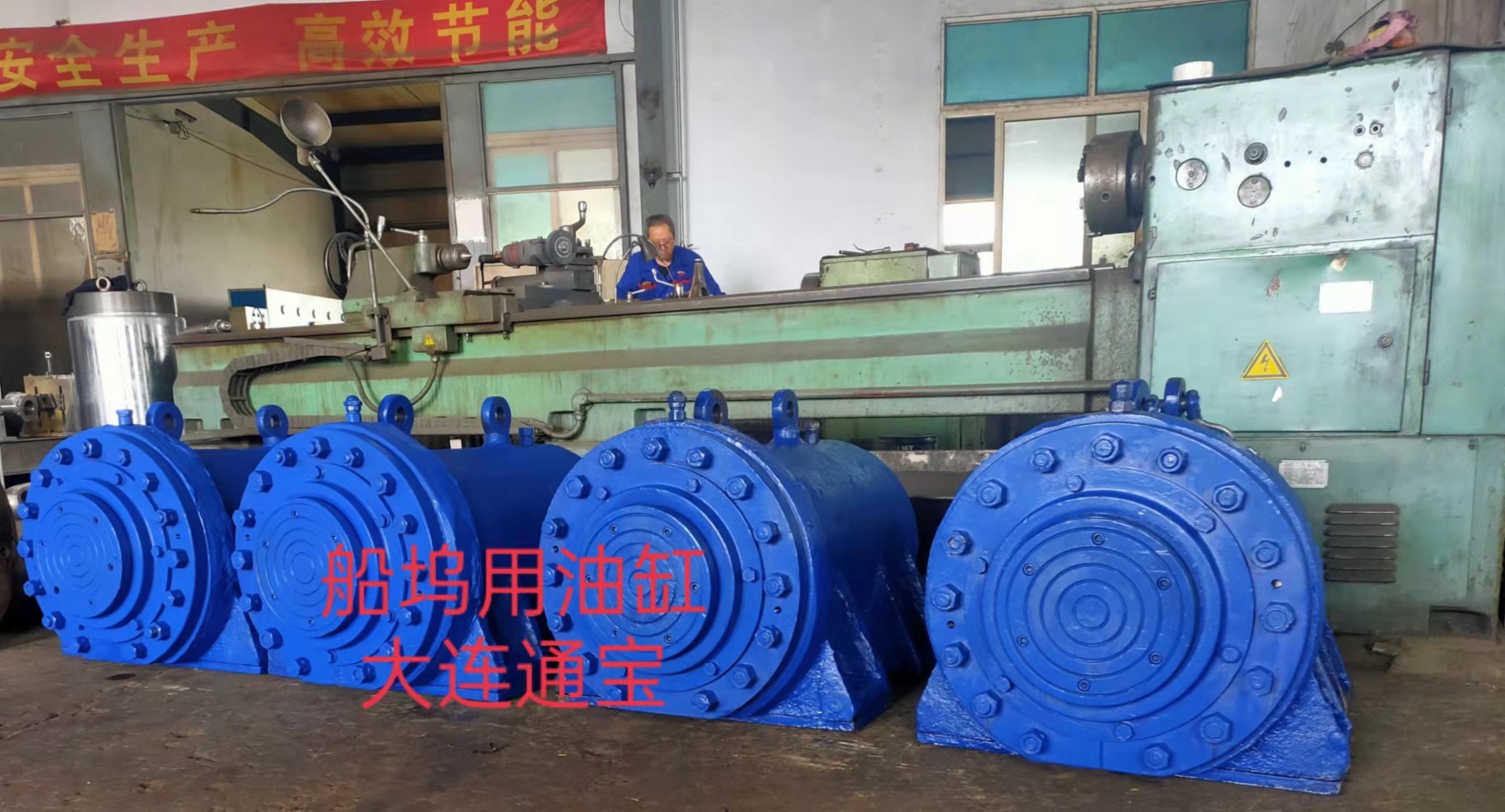

油压机高压油缸破裂成因分析。油压机的高压油缸结构形式一般是一端开口,与之相连接的是缸口导套、活塞锁紧螺母及主缸下腔进、出油管;一端封闭的厚壁高压容器,与之相连接的是法兰、充油阀。高压缸的结构一般可分为3部分,即缸底、法兰和中间厚壁圆筒。由于油压机的高压油缸负荷重,工作时高压频繁,多数情况是由于设计、制造或使用不当,过早破裂。因此对于高压油缸,尤其是大型油压机的主高压油缸,应分析其破裂的成因。

本文主要分析探讨缸口导套、高压油缸进、出油孔和充油阀孔引起高压缸破裂的成因。

1、四柱油压机高压油缸破裂的实践分析

油压机高压油缸破裂部位及特点。油压机高压油缸破裂的部位主要时常发生在缸口导套、进出油孔及充油阀孔等与缸体连接法兰应力比较集中的过渡部分,其次是在缸壁向缸底过渡的圆弧应力部位,而在缸壁产生裂纹的情况非常少,是因为瞬时工作过程中的超压或铸造的原因,也有因高压使油液中高压气泡破裂产生严重压力冲击气蚀而使缸壁破裂的;

从高压缸工作过程来看,大多数情况高压缸破裂都已承受了很高的高压荷载循环工作逐步形成裂纹并扩展形成的,这就是疲劳破裂,其破裂部位一般在缸口导套、进出油孔及充油阀孔等与缸壁连接法兰的缸筒筒壁内部首先出现裂纹,进而逐渐向外发展,其裂纹多为斜纵分布。

缸壁裂纹 初在缸口导套及缸下腔进出油孔与法兰连接的缸壁过度圆弧处的外表面出现裂纹,逐渐向圆周方向及向内壁扩展而破裂,有的裂纹可能延伸到钉孔处使法兰局部脱落,严重的会沿过渡圆弧处法兰整圈破裂脱落;

缸底裂纹 初在缸底过渡圆弧处的内表面因工作过程中瞬时高压长期冲击作用,而出现环向裂纹,并逐渐向外壁拓展乃至破裂;

气蚀裂纹,由于油压机中高压油缸也有因气蚀产生蜂窝状麻点而破裂,尤其是在进、出油孔及充油阀孔内壁因高压气泡破裂长期冲击作用而产生气蚀破裂。

2、油压机高压油缸破裂的成因分析及对策

影响高压油缸破裂的因素是多方面的。 结合具体情况进行分析,但总结起来主要有以下几个方面,缸口导套设计方面的原因,其设计的结构尺寸存在匹配问题,如图1所示,从图中把缸口导套看成支杆,其受力如图2所示,从受力图的力学平衡得出公式(1):

式中,P为高压油的冲击压力,N;G1为油的自重力,N;G2为活塞杆结构的重力,N;F为缸体对其支撑力,N。

这里缸口导套变形主要考虑横向,而纵向有高压缸壁对其支撑,由其受力达到屈服极限有公式(2)

由公式(1)、(2)得出缸口导套内外半径平方差值的公式(3):

式中,r为缸口导套内半径,m;R为缸口导套外半径,m;σs缸口导套的屈服极限,N/m2。

从工程经验得知,公式表明缸口导套内外半径平方的差值取其高压油的冲击压力的1.2σs就能足够满足缸口导套不变形能力,上述公式表明与材料的性质因素有关,而具体的缸口导套内外半径可以根据具体的油压机的工作参数和函数图像来决定。

如图3所示,根据具体的油压机的工作参数绘制其低负荷,超负荷函数曲线图,横坐标为缸口导套内半径r,纵坐标为缸口导套外半径R,然后在低负荷曲线和超负荷曲线之间作多个与之相切的圆,再顺次用平滑曲线把多个圆心顺次连接起来,根据工程逼近法得出,此曲线就是缸口导套内外半径平方的差值的 工作特性曲线,由油压机具体工作参数计算并与之匹配的缸口导套内外半径的具体值就得出了。

其方法是在横轴正半轴边任取一个正整数r值,过该点作横轴垂线与 工作特性曲线相交于A点,过A点做垂直于纵轴的垂线,与纵轴相交于B点,而B点的R值就是缸口导套外半径值,一般让它们逼近到都是整数或接近整数 ,方便设计、加工及装配;

进、出油孔及充油阀孔设计方面的原因,其设计的结构尺寸也存在尺寸匹配问题,现以充油阀油孔和上腔进、出油孔为例进行设计分析,如图3所示,从图中可以把充油阀孔与高压缸进、出油孔看成支杆,其受力图如图4所示,从其受力图剪应力的力学平衡得出公式(4):

式中,P为高压缸工作过程中的高压油的冲击压力,N;G1为充油箱中油的自重力,N;G2为活塞杆结构的重力,N;G3为出油管油自重,N;t为缸底厚度,m;т为材料剪切应力,N/m2。

从公式(4)受剪切应力图的力学平衡得出,这些力共同作用于充油阀孔与高压缸上腔进、出油孔,从工程经验得知取其材料剪切应力的1.05т就能足够满足充油阀孔与高压缸上腔进、出油孔内外表面不开裂纹要求,这里充油阀孔与高压缸上腔进、出油孔不开裂纹主要考虑其横向而纵向是高压缸下腔进、出油孔,其分析探讨与之相同。得出充油阀与高压缸上腔进、出油孔半径和是公式(5):

公示(5)表明充油阀与高压缸上腔进、出油孔半径之和与高压油缸的冲击力、油的自重力、活塞杆结构重力及材料的性质等因素有关,而具体的充油阀半径与高压缸进、出油孔半径可以根据具体的油压机的工作参数和函数图像来决定。

如图5所示,根据具体的油压机的工作参数绘制其低负荷、超负荷函数曲线图,横坐标为高压油缸上腔进、出油管半径,纵坐标为充油阀半径R1,然后在低负荷曲线,超负荷曲线、横轴及纵轴之间作多个与之相切的圆,再顺次用平滑曲线把多个圆心顺次连接起来,根据工程逼近法及均值法进行修正得出其过多个圆心的反比例函数曲线为

此曲线就是充油阀孔半径与上腔进、出油孔半径之和的反比例函数的 工作特性曲线,由油压机具体工作参数计算并与之匹配的充油阀孔半径和上腔进、出油孔半径的具体值就得出了。

其方法是在横轴正半轴边任取一个正整数河过该点作横轴垂线与高负荷工作特性曲线及 工作特性曲线与反比例函数曲线相交于C点及D点,过C点及D点作垂直于纵轴的垂线,与纵轴相交于E点及F点,这样一直作下去,直到E点纵轴函数值与F点函数纵轴值乘积绩是1或接近1为止,即RE-RF≈1,此时的E点的R1值就是充油阀孔半径值、F点的R1值就是上腔进、出孔油孔半径值,一般让它们逼近到都方便计算及测量 ,有利于设计、加工及装配。

活塞结构的头部, 初设计如图1所示,在工程运行中经常出现高压缸破裂,通过修改成如图4所示,在工程运行中出现破裂的现象就很少了。

由图2缸口导套受力图及其内外半径平方差值的函数曲线图像可知,通过改变缸口导套内外半径,使其达到设计理论与工程实际运行值接近或相同,有利于改变高压缸口的结构,从而提高缸口的强度,这样该部位破裂的几率减小了;

从图4充油阀孔半径与上腔进、出油孔半径受力图及其函数曲线图像分析可知,当横轴某点与一次函数和反比例函数的交点在纵轴上的函数值乘积近似为1,这就满足了高压缸在运行过程中,当充油阀孔受力增大则上腔进、出油孔受力减小,反之也同样成立,说明了高压缸在运行过程中始终压力接近一定值,破缸的可能性就非常小了;

活塞杆头部结构改进如图4,让活塞杆头部体积减小,使高压缸运行结束时缸里面有一定的压力油,起到了反冲高压缸、高压油及活塞杆的相互瞬时高压作用,有利于高压缸的正常运行。

3、理论与实践的统一互化和回归

从油压机的缸口导套、充油阀孔、上下腔进、出油孔及活塞杆头部的受力图分析、函数曲线图像及结构的改进,有利于高压缸在实践运行与工程理论设计相结合,高压油缸因高压油的高压突变冲击、设计中的结构尺寸分析校核是否匹配及结构尺寸的改进,从而防止了高压缸在运行过程中的破裂;其次在油压机运行过程中要按设计运行要求进行工作。

因此,在油压机结构设计、理论分析及校核 以其实践运行及检修经验的实践参数辅之以数字化软件及其建模进行系统分析,在实践中总结、在理论中参照实践,使实践与理论统一,从而形成合理化的设计理论、函数图像分析相结合的实践设计操作方法,以达到理论与实践的系统一。

在处理、分析和研究工程实践问题时,实践是检验设计理论的基础,而结构分析及其改进处理尤为重要。在理论分析并借助受力图及其函数图像相结合的理论与实践分析,还 参照实践检修的系统参数,并借助结构分析及其改进处理来达到解决和分析问题的目的。利用改进后的油压机部分结构及函数图像分析,使高压缸在运行过程中达到设计要求,同时又有利于高压缸的正常运行。

上一篇:超高压液压缸密封件的选用

下一篇:高压油缸的8点设计细节

<< 返回

有效服务热线

13898411881