大连通宝高压油缸厂家国内一家高压油缸的大型企业,经过近30年的专注与创新,恒立从液压油缸制造发展成为集液压元件、精密铸件、气动元件、液压系统等产业于一体的大型综合性企业, 是中国液压行业标杆企业。大连通宝各种的高压油缸、液压元件等产品销往包括北美、欧洲、日本在内的20 多个**和地区,产品遍及工程车辆、港口船舶、能源开采、隧道机械、工业制造等诸多行业。

方案探究

三角大缸底是我司为国内某公司长期供应的一种特殊油缸的缸底配件,为保证质量,对锻件的力学性能及无损探伤都有很高的要求。锻造是改善锻件内部质量的关键工序,锻件质量直接影响高压油缸的整体质量。我们从下料、加热、锻造过程、锻后去氢、正火、冷却等方面进行**的控制,出了质量合格,外形质量满足用户要求的锻件。

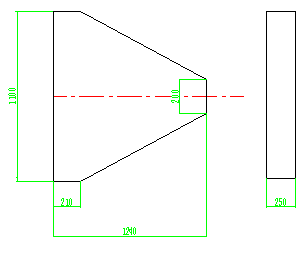

图1 三角缸底零件图

众多的锻造企业在设计方案时,将三角缸底锻成方形,但是方形锻件重量大,而且给后续的机械加工增加了较大的余量,这无疑会使原材料消耗增加,机加工成本升高。经过对零件形状结构的分析,并结合锻造厂和设备的实际情况,我们认为锻出斜角,将锻件锻成大三角的方案是可行的。

锻造方案介绍

采用小送进量,小压下量,逐次下压的方式,并增加平端面工序,将斜面压出,锻出大斜角,这样不仅消除锻造余块并减小余量。

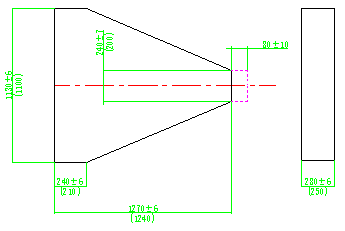

图2 锻件图

红色虚线框部分为锻造工艺在锻造过程中所需要预留的工艺台,锻件锻造完成后,将其沿竖直虚线部分切除。

三角锻件与方块锻件重量比较:

⑴锻成方块,锻件重量3155kg,下料重量3312kg;

⑵锻成大三角,锻件重量2160kg,下料重量2265kg;

由以上数据可以计算,单件锻件可节省原材料1047kg。

该三角锻件具体锻造实施工艺过程如下:

下料

采用3吨钢锭为原材料,材料为30CrMo。钢锭切除水口、冒口,利用率为75%。一般的工艺方法是采用工装热切,我们采用加热前进行锯切,用锯床将水口、冒口锯除,留下锭身,进炉加热。注意观察钢锭表面有无缺陷,若发现缺陷立即磨除。

加热

由于时值冬季,我们将钢锭提前两天吊进车间避风处放置。加热前锭身在加热炉门口静置5小时,然后再进炉加热。为了避免冷热钢锭同时加热,将炉内其他锻坯锻造完毕后,清炉降温,保证大三角缸底用料独自一炉加热,加热炉采用天然气加热炉。钢锭直径约Φ600 mm,首先,设定炉温为600℃ ,钢锭进炉保温2小时;经过2小时升温,炉温升到850℃,保温2小时;经2小时升温达到炉温1200℃,保温2小时。钢锭应充分加热透才可以锻造。

锻造设备选取

根据锻造厂的设备实际情况,选取锻造设备为5000吨自由锻油压压力机,经计算锻造能力满足要求。

锻造过程

⑴钢锭预处理。操作机夹持钢锭,进行倒棱,倒去棱角后焊合钢锭皮下缺陷,此步骤可防止锻件开裂。

⑵钢锭整个锻造过程。

1)钢锭尺寸为φ600 mm×1020 mm,镦粗到φ800×560 mm,锻造比为1.78;

2)然后将钢锭拔长到φ600 mm后再镦粗到φ800 mm,锻造比为1.78;

3)继续镦粗到厚度300 mm,锻造比为1.86。

此时,只计算镦粗锻造比是5.18,锻造比已经满足要求,锻件技术协议要求锻造比大于5,钢锭充分锻透。

锻造温度选择

设定加热炉初始锻温度1150℃,终锻温度850℃。在锻造过程中当温度接近终锻温度时,停止锻造,进行二次加热。将锻坯高温入炉,在1200℃炉温下保温1.5小时后出炉,继续进行锻造。

成型过程

锻方截面1140 mm×285 mm×880 mm,长度可以按实际尺寸。为了锻出斜面采用小送进量,小压下量的方式。每次送进量控制在30~40 mm,压下量控制在20~30 mm。

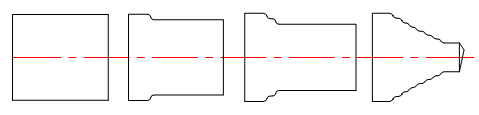

图3 大三角斜面成型示意图

图4 锻件成型图

如图3所示,先锻成方块,再锻一个小台阶,以此类推,锻出斜面。根据实际情况,每压下一次到两次,平一下端面,保持端面的平整。锻造一个小台阶时长度多留80 mm左右的尾巴,小头部会产生不平即头部S面(图3中以图示斜线表示),多留的尺寸用来抵消不平面。将锻件进行修正,达到工艺尺寸后,采用带锯锯切方式去除多余的尾巴,尾巴同时可作为力学性能试棒使用。

锻后处理

为了防止白点的产生,锻后采用等温退火进行去氢处理。白点是锻件冷却过程中产生的一种内部缺陷,钢锭中的氢在锻造过程中来不及逸出而残留在材料中从而产生应力,与锻件冷却过程中组织相变应力共同作用使锻件产生内部缺陷,同时锻造残余应力和温度热应力对锻件也有一定影响。因此,锻造后首先要进行去氢处理。

锻件锻后要保持600℃以上入炉,炉温控制在600℃。等待本批锻件全部锻完,都装入退火炉后,进行正式去氢处理。炉温升至640±20℃。此温度下等温保温30小时,充分进行去氢处理,升温到870℃进行正火处理。

检验

锻造工序重要的是做到过程控制,严格检验整个工艺过程,从下料、准备加热到加热过程、锻造过程再到锻后处理、正火处理,每个过程都要做到严格检验,一道工序没有控制到位,整个工序都受影响,终的锻件就可能会报废。锻件成形后进行尺寸和表面检验,尺寸检验我们专门制作了检验样板,按照零件轮廓,用铁皮按1:1比例制作样板。经检验后,锻件尺寸符合工艺要求,锻件表面也未发现缺陷。

总结

本批产品交付用户,经随后的一系列尺寸检验、磁粉探伤、超声波探伤、锻件的力学性能检验,结果显示锻件完全符合用户要求。说明我们设计的工艺过程是合理可行的,我司采用大三角斜面方案来锻造三角大缸底,节约了大量的原材料,降低了用户的成本。能够锻造出三角大缸底,是我司在高压油缸锻造技术的一个突破,使我司高压油缸锻造迈上一个新的台阶,极大地提高了企业竞争力。

上一篇:工程油缸泄漏的预防措施有哪些?

下一篇:如何判断大型油缸的质量

<< 返回

有效服务热线

13898411881